Die extrusionsparameter kunststoff spielen eine entscheidende Rolle bei der Definition der mechanischen Eigenschaften von extrudierten Kunststoffprofilen. Durch die Ausrichtung der Polymerketten und Materialverdichtung bestimmen Temperatur, Extrusionsgeschwindigkeit und Druck die Festigkeit, Elastizität und Duktilität des Endprodukts.

Was sind mechanische eigenschaften bei kunststoffextrusion – und warum sind sie entscheidend

Die mechanische werkstoffeigenschaften kunststoff beschreiben das Verhalten unter Beanspruchung – bei Zug, Biegung, Druck oder Schlag. Diese Kenngrößen sind maßgeblich für die Zuverlässigkeit extrudierter Profile in technischer oder struktureller Anwendung. Sie helfen Projektleitern und Einkäufern bei der Auswahl geeigneter Polymere für spezifische Anforderungen.

Welche mechanischen kennwerte zählen bei kunststoffprofilen?

Mechanische Eigenschaften bestimmen, ob ein Material für technische oder optische Anwendungen geeignet ist. Zu den wichtigsten Werten zählen:

-

Zugfestigkeit – Widerstand gegen Dehnung

-

Druckfestigkeit – Belastbarkeit unter Kompression

-

Biegefestigkeit – Stabilität bei Krümmung

-

Schlagzähigkeit – Widerstand gegen Stoßeinwirkung

-

Härte – Resistenz gegen Oberflächendruck

-

Elastizität – Rückfedervermögen nach Belastung

-

Resilienz – Energieaufnahme ohne Schaden

-

Zähigkeit – Kombination aus Festigkeit und Bruchdehnung

Diese mechanischen eigenschaften kunststoff werden wesentlich durch die extrusion kunststoff gesteuert. Eine sachgerechte Materialwahl und Prozessführung ermöglicht:

-

widerstandsfähige technische profile

-

robuste, leichte bauteile

-

langlebige dichtungen

-

zertifizierte tragfähige kunststoffprodukte

Wie beeinflussen extrusionsparameter mechanische eigenschaften von kunststoffprofilen

Die wesentlichen extrusion temperatur geschwindigkeit druck fluss Parameter wirken sich wie folgt aus:

-

Temperatur

-

Zu niedrig: unvollständiges Schmelzen → schlechte Homogenität, matte Oberfläche, geringe Festigkeit

-

Optimal: vollständige Plastifizierung → glatte Oberfläche, hohe mechanische Performance

-

Zu hoch: Polymerabbau → Sprödigkeit, optische Fehler

-

-

Extrusionsgeschwindigkeit

-

Zu langsam: Überhitzung → Polymerdegradation

-

Optimal: guter Kompromiss zwischen Festigkeit und Schnelligkeit

-

Zu schnell: ungenügendes Schmelzen → geringe Festigkeit, optische Verzerrung

-

-

Druck & Durchfluss

-

Niedrig: ungleichmäßiger Fluss, Porosität

-

Optimal: gleichmäßige Schichtstruktur

-

Zu hoch: Mikrorisse, innerer Stress

-

-

Konfiguration des Extruders

-

Einvorschneider: einfache Anwendung, jedoch begrenzte Mischleistung

-

Zweivorschneider: bessere Homogenität, Additivedispersion, hervorragende mechanische Qualität

-

Co‑Extruder: ermöglicht funktionale Schichten (z. B. UV‑Schutz, kratzfest)

-

Attributive materialeigenschaften und ihr einfluss auf die extrusion

-

Melt flow index (MFI):

-

Hoch → einfacher Fluss, aber Formungsverzug möglich

-

Niedrig → hohe Viskosität, Extrusionsschwierigkeiten

-

-

thermische stabilität:

-

Hoch → schützt gegen Schmelzeabfall

-

-

viskosität:

-

Zu hoch → hoher Energieverbrauch, Rissbildung

-

Zu niedrig → Formverlust, dimensionsschwankung

-

Vergleichstabelle: Die Extrusion von Kunststoffmaterialien beeinflusst die mechanischen Eigenschaften

Häufig gestellte fragen zu extrusion und mechanischen eigenschaften

-

wie beeinflusst die molekularorientierung durch extrusion die mechanische festigkeit?

Die Ausrichtung der Polymerketten, besonders bei Zweizahn‑Extrudern, erhöht die Zugfestigkeit und Zähigkeit, was entscheidend ist bei Bauteilen mit hohen Belastungen. -

welchen einfluss hat der melt flow index (MFI) auf Fluss und Maßgenauigkeit?

Ein hoher MFI erleichtert den Materialfluss, kann aber Formabweichungen verursachen; ein niedriger MFI erhöht die Viskosität und verbessert Maßhaltigkeit, kann jedoch die Extrusion erschweren. -

wie wirkt sich die extruderkonfiguration auf das Endprodukt aus?

Zweivorschneider‑Extruder erzielen bessere Misch- und Dispersionsleistung, höhere Homogenität und mechanische Qualität; Einvorschneider sind einfacher, aber begrenzt in Kontrolle. -

warum ist temperatureinstellung bei der extrusion so wichtig?

Zu niedrige Temperaturen führen zu unvollständiger Plastifizierung und verminderter Festigkeit, optimale Temperaturen erzielen mechanische Qualität und Oberflächengüte, während zu hohe Temperaturen polymeren Abbau und Strukturverlust verursachen. -

welche parameter beeinflussen die schlagzähigkeit des extrudats?

Die Kombination von Geschwindigkeit, Druck und Kühlung beeinflusst die molekulare Ausrichtung und den Eigenspannungszustand und damit die Schlagzähigkeit und Haltbarkeit.

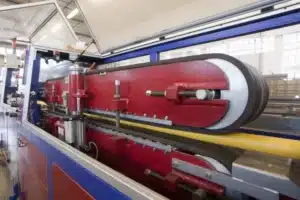

Technische beratung und extrusionsoptimierung

-

mehr als 50 jahre expertise in kunststoffextrusion

-

fachberatung zu mechanischen eigenschaften von polymerprofilen

-

co‑design und entwicklungsunterstützung nach projektspezifikation

-

zertifizierte thermoplaste für technologische anforderungen

-

vielseitige extruderauswahl (ein‑, zwei‑vorschneider & co‑extrusionssysteme)

-

prozesssteuerung und serienfertigung nach engen toleranzen

Für technische beratung, detaillierte angaben oder angebotserstellung zu extrudierten profilen und dichtungen kontaktieren sie uns bitte über das formular unten.