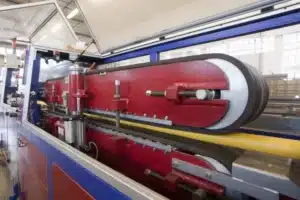

L’estrusione dei materiali plastici rappresenta un passaggio cruciale per definire le caratteristiche finali dei profili estrusi. Attraverso l’orientamento delle catene polimeriche e la densificazione del materiale, la velocità di estrusione, la temperatura e la pressione determinano resistenza, elasticità e duttilità del profilato in plastica.

Le proprietà meccaniche delle materie plastiche: cosa sono e perché influenzano l’estrusione

Le proprietà meccaniche delle materie plastiche descrivono il comportamento dei materiali quando sottoposti a sollecitazioni fisiche, come trazione, flessione, compressione o urto. Queste proprietà definiscono come un materiale plastico reagisce durante l’utilizzo finale, influenzando direttamente l’affidabilità del profilo estruso.

Le proprietà meccaniche dei materiali plastici determinano se un polimero è adatto a essere impiegato in contesti strutturali, tecnici o estetici. Sono essenziali per chi deve progettare un nuovo profilo o una guarnizione in plastica e pertanto ha bisogno di selezionare il polimero giusto in funzione delle prestazioni richieste.

Cosa si intende per proprietà meccaniche nei materiali plastici estrusi?

Si tratta della capacità di un materiale plastico di resistere a forze esterne senza rompersi o deformarsi. I parametri fondamentali sono:

-

Resistenza a trazione: capacità del materiale di resistere all’allungamento.

-

Resistenza a compressione: capacità di sopportare uno schiacciamento senza cedimenti.

-

Resistenza alla flessione: stabilità durante piegature o curvature.

-

Resistenza all’urto: tenuta in caso di colpi improvvisi o vibrazioni.

-

Durezza: resistenza a graffi, urti superficiali o penetrazione.

-

Elasticità: abilità del materiale a tornare alla forma originaria dopo sollecitazione.

-

Resilienza: risposta agli urti mantenendo l’integrità strutturale.

-

Tenacità: combinazione tra resistenza meccanica e capacità di assorbire energia senza fratturarsi.

Queste proprietà meccaniche variano in funzione del tipo di polimero e, come vedremo, sono profondamente influenzate dai parametri del processo di estrusione.

Perché sono così importanti nell’estrusione plastica?

Durante la fase di estrusione, i polimeri vengono sottoposti a temperature elevate, compressione, trazione e raffreddamento: tutte condizioni che modificano l’allineamento molecolare e quindi le proprietà meccaniche finali.

La scelta di un materiale plastico con determinate caratteristiche o la sua modifica tramite il processo di estrusione è ciò che consente di ottenere:

-

profili tecnici resistenti

-

trafilati leggeri ma tenaci

-

guarnizioni flessibili e durevoli

-

profilati che rispettano certificazioni di carico o impatto

Per questo, le proprietà meccaniche dei materiali plastici non sono un dato fisso, ma il risultato di una combinazione tra composizione chimica e parametri di estrusione.

Parametri di estrusione materiali plastici e loro effetto sulle proprietà meccaniche del prodotto

I vari parametri del processo di estrusione materie plastiche — temperatura, velocità, pressione, flusso e configurazione dell’estrusore — influenzano:

1. Temperatura di fusione

-

Bassa: plastificazione incompleta, scarsa omogeneità, bassa resistenza, superficie opaca

-

Ottimale: risultati meccanici eccellenti, elevata finitura superficiale

-

Alta: degrado polimero, fragilità, difetti visivi

2. Velocità di estrusione

-

Lenta: surriscaldamento, perdita di resistenza

-

Ottimale: prestazioni bilanciate

-

Rapida: plastificazione insufficiente, trasparenza, resistenza ridotta, deformazione causate da insufficiente raffreddamento

3. Pressione

-

Bassa: difetti di flusso, discontinuità, possibili porosità

-

Ottimale: flusso continuo, omogeneità

-

Alta: stress interno, microfessurazioni, perdita di resistenza

4. Flusso

-

Basso: produzione rallentata

-

Ottimale: alta qualità, produttività

-

Alto: controllo difficile, difetti estetici o strutturali

5. Configurazioni estrusore

La configurazione dell’estrusore, associato al suo diametro di estrusione (diametro della vite), hanno un impatto diretto sulle proprietà meccaniche dei materiali plastici, poiché influenzano la miscelazione, la distribuzione degli additivi, la temperatura e la pressione durante l’estrusione.

Le configurazioni principali sono:

-

Estrusori monovite: più semplici e adatti a polimeri standard, ma con minore capacità di miscelazione e controllo. Possono risultare meno efficaci con materiali caricati o additivati.

-

Estrusori bivite: permettono una migliore omogeneizzazione e dispersione degli additivi, garantendo uniformità del materiale e performance meccaniche più elevate. Sono ideali per materiali rinforzati, tecnici o ad alta complessità.

- Coestrusori: consentono, tramite il processo di coestrusione materie plastiche, opzioni tecniche come strati con cariche, additivi o skin layer, migliorando la resistenza superficiale, la finitura estetica e l’inserimento di skin avanzati come anti-UV e anti-scratch

Attributi dei materiali plastici che influenzano l’estrusione

Proprietà intrinseche delle plastiche che determinano la qualità del profilo estruso:

-

Indice di fluidità (MFI):

-

Alto: bassa viscosità → facile flusso ma rischio di deformazione

-

Basso: alta viscosità → processi difficoltosi, potenziali microcrepe

-

-

Stabilità termica:

-

Alta stabilità → resistenza a degradazioni termiche e protezione delle proprietà meccaniche

-

-

Viscosità:

-

Troppo alta → richieste energetiche, rischio di ostruzioni

-

Troppo bassa → perdita di forma o dimensioni

-

Tabella comparativa: come l’estrusione delle materie plastiche influisce sulle proprietà meccaniche

| Parametro | Effetti sulle proprietà meccaniche | Condizioni critiche sul processo |

|---|---|---|

| Temperatura di fusione | Resistenza, omogeneità, finitura estetica | Se troppo bassa: scarsa plastificazione, bassa resistenza. Se troppo alta: degrado del polimero. |

| Velocità di estrusione | Resistenza meccanica, trasparenza ottica | Se troppo alta: plastificazione incompleta. Se troppo bassa: surriscaldamento e degradazione. |

| Pressione e flusso | Omogeneità strutturale, difetti interni | Pressione troppo alta o instabile: microfessure, porosità, stress sul polimero. |

| Configurazione estrusore | Omogeneità, stabilità, dispersione additivi | Monovite: miscelazione limitata. Bivite: qualità meccanica superiore, maggiore uniformità. |

| MFI – viscosità | Flusso del materiale, precisione dimensionale | MFI troppo alto: rischio deformazioni. MFI troppo basso: rischio ostruzioni e difficoltà di estrusione. |

FAQ sull’estrusione di materiali plastici e sulle proprietà meccaniche

-

In che modo l’orientamento molecolare generato dall’estrusione influisce sulla resistenza meccanica del profilo plastico?

Gli orientamenti molecolari creati durante l’estrusione, specialmente con estrusori bivite, aumentano la resistenza a trazione e la tenacità, fornendo profili più robusti e uniformi. Questo è cruciale per applicazioni tecniche con carichi e vibrazioni elevate. -

Qual è l’effetto dell’indice di fluidità (MFI) sul flusso e sulla precisione dimensionale in estrusione?

Un MFI elevato riduce la viscosità e facilita il flusso, ma può causare deformazioni e perdita di precisione. Un MFI basso comporta maggiore viscosità, rischi di microcrack ma migliori tolleranze dimensionali. -

Come incide la configurazione dell’estrusore (monovite vs bivite) sulle proprietà finali del prodotto estruso?

Gli estrusori bivite offrono migliore miscelazione e dispersione additivi: maggiore omogeneità e stabilità meccanica; mentre i monovite sono adatti a materiali standard, con minore controllo e uniformità. -

Perché è fondamentale controllare la temperatura di fusione durante l’estrusione?

Temperature troppo basse generano plastificazione incompleta e fragilità; temperature ottimali assicurano funzionalità meccaniche e aspirazione estetica; temperature eccessive causano degradazione del polimero e perdita di integrità strutturale. -

Quali parametri tecnici dell’estrusione influenzano la resistenza all’urto del materiale plastico estruso?

La combinazione di velocità, pressione e velocità di raffreddamento incide sull’allineamento molecolare e sugli stress residui, influenzando direttamente la resistenza all’urto e la durabilità del componente estruso.

Contattaci per progettare profili plastici estrusi con elevate proprietà meccaniche

La perfetta sinergia tra estrusione materie plastiche e caratteristiche del polimero (MFI, viscosità, stabilità termica) rende possibile ottenere prodotti estrusi di alta qualità, con elevate prestazioni meccaniche, bassa scarto produttivo e ottimizzazione dei tempi.

Affidati a Mavis per lo sviluppo di profili plastici ad alte prestazioni.

Con oltre 50 anni di esperienza nell’estrusione di materiali plastici, supportiamo uffici tecnici, progettisti e reparti R&D nella realizzazione di profili su misura con elevate proprietà meccaniche, attraverso:

-

Consulenza tecnica specializzata sul comportamento meccanico dei polimeri

-

Co-design e sviluppo personalizzato in base alle specifiche di progetto

-

Selezione di materiali termoplastici certificati, rigidi o flessibili

-

Parco estrusori diversificato per polimeri tecnici, caricati e modificati

-

Controllo di processo e produzione in serie conforme alle tolleranze richieste

Per consulenze tecniche, informazioni o preventivi di profili e guarnizioni in plastica, compila il form qui sotto.

Sarai ricontattato dal nostro team tecnico-commerciale.